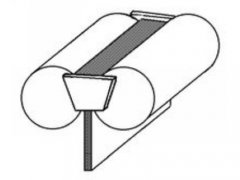

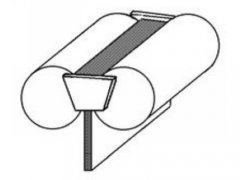

铸轧也称无锭轧制,是铸造方法与轧制方法的联合成形方法。下图示意了这种成形方法的基本原理。铸轧是直接将金属熔体“铸造及轧制”成半成品坯或成品材的一种新工艺。这种工艺的显著特点是其结晶器为两个带水冷系统的旋转铸轧辊,熔体在其辊缝间完成凝固和热轧两个过程,而且在很短的时间(2~3s)内完成。铸轧是在20世纪70年代发展的一种新型技术,它的优点是熔融的金属液体直接通过旋转的结晶器结晶、铸造、轧制而直接生产出金属材料产品。

连续铸轧(contintious cast—rolling)

金属熔体在连续铸造凝固的同时进行轧制变形的过程。将液态金属直接浇入辊缝中,轧辊既起着结晶器的作用又同时对金属进行轧压变形(见图),此过程又称为液态轧制或无锭轧制。

1857年英国贝塞麦(H.Bessemer)首创提出二辊式铸轧机。

1935年美国首先在有色金属方面取得液态轧制的工业性生产成就。

20世纪50年代苏联液态轧制铸铁板取得工业生产的成功,建造了几十套铁板铸轧机,每年生产10万到20余万吨铁板,供农业机械及屋面板之用。

50年代末中国东北工学院等单位研究建造过一套600mm宽的铸轧机,除铸轧铁板之外,还试验铸轧出百余吨钢板。由于钢板质量较差,经叠轧精轧后只能做烟筒等低级产品之用。

60年代工业发达国家陆续开发的各种不同形式的有色金属连续铸轧机,已成为有色金属压力加工锭坯生产的重要方法。

目前有很大一部分铝板带箔的坯料是由不同类型的铸轧法生产的。有色金属及合金的连续铸轧法根据铸轧辊和液体金属料的浇注方式可分为亨特铸轧法和3C铸轧法两种。这两种连续铸轧薄板坯方法已在中国推广和应用。

到80年代,近形连铸|轧钢(near net shape continuous casting)得到进一步重视和发展。在薄带连铸|轧钢方面仍以二辊式连续铸轧机研制最为普遍,如日本、美国、德国及中国等都相继在不锈钢薄带(厚1~3mm)铸轧中取得试验成功,中国还在高速钢薄带铸轧试验中取得成功,生产出晶粒很细及碳化物分布弥散的优质钢带。

在薄板坯连铸技术中最引人注目的是薄板坯连续铸轧一连轧技术(见薄板坯连铸连轧)的开发,其主要特点为:

(1)具有扁平状新型浸入水口的直弧形结晶器;

(2)连铸时可以带液芯压下和全(半)凝固压缩,以获得更薄的板带坯,可直接进行热卷取;

(3)设有新型克列蒙纳(Cremona)式热卷取机,利用热板卷进行输送保温,不仅节能效果显著,而且简化输送保温设备,节约基建投资。1992年在意大利建成的薄板坯连续铸轧及直接轧制生产厂,年产50万t薄板,产品质量优良。此后世界各国对薄板坯连铸连轧技术也都给予了极大的关注。

生产实践证明,连续铸轧法具有一系列优点:

生产效率高;

生产过程简化,设备投资少,能源消耗少;有利于实现铸一轧生产连续化、自动化、科学管理和改善劳动环境;

在产品质量上具有铸一轧结合的坯料生产特点,如金属组织致密,消除了缩孔和疏松;

切头、切尾损失少,成材率高,生产成本低,经济效益显著等。

连续铸轧工艺与通常的连铸连轧工艺不同,后者是待金属在连铸机中凝固成连铸坯后,趁热装炉或稍经补热后直接进行轧制,其节能效果和经济效益也逊于前者,但技术上比前者较为容易实现。连续铸轧和连铸连轧两者都是当代冶金技术的主要发展方向。